SẢN PHẨM

HỆ THỐNG TÁI CHẾ NHỚT THẢI THÀNH DẦU GỐC HDV-E

1. GIỚI THIỆU HỆ THỐNG TÁI CHẾ DẦU NHỚT THẢI

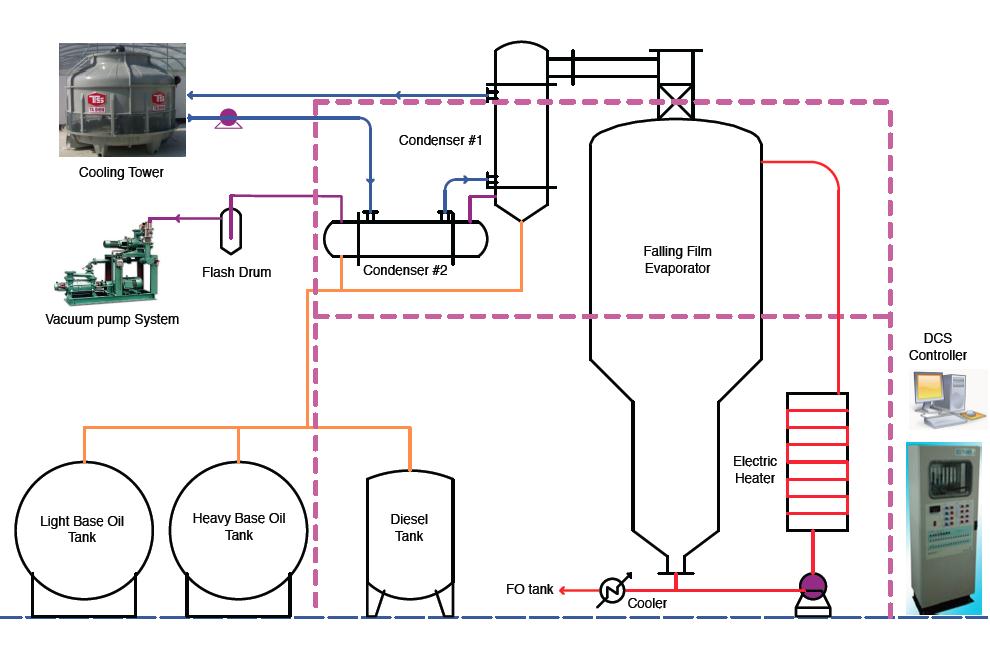

Hệ thống tái chế dầu nhớt thải HVD-E là công nghệ chưng cất chân không sâu (kiểu falling film) được sử dụng cho tái chế dầu nhớt thải thành dầu gốc đạt chuẩn API nhóm I. Đây là kỹ thuật tiên tiến nhất hiện nay đáp ứng đầy đủ các quy chuẩn kỹ thuật quốc gia về tái chế dầu nhớt thải của Việt Nam (QCVN:2013/BTNMT) và đang được áp dụng nhiều nơi khác nhau trên thế giới.

Kỹ thuật này được nghiên cứu bởi nhóm các nhà khoa học thuộc Bộ môn Hoá dầu của Trường Đại học Công nghiệp Tp.HCM và phát triển thành công nghệ thương mại bởi Công ty TNHH Tư vấn Công nghệ Nam Côn Sơn (NCSTech). Đội ngũ kỹ thuật và quản lý của NCSTech là các chuyên gia nhiều kinh nghiệm làm việc trong lĩnh vực chế biến dầu khí và đang giảng dạy tại các trường đại học. Với hơn 10 năm kinh nghiệm trong nghiên cứu và phát triển các công nghệ tái chế dầu nhớt thải tại Việt Nam, HVD-E là công nghệ tái chế dầu nhớt thải thế hệ thứ 3 với các ưu điểm vượt trội như:

- Chi phí đầu tư thấp (thời gian thu hồi vốn tối đa 1,5 năm).

- Hiệu quả thu hồi sản phẩm dầu gốc cao (lớn hơn 70%).

- Sản phẩm không có mùi khét như các công nghệ khác.

- Thoả mãn các quy chuẩn kỹ thuật mới nhất về tái chế dầu nhớt thải.

Đây là công nghệ có khả năng tái chế tất cả các nguồn dầu nhớt thải khác nhau (trừ nguồn dầu thải nhiễm PCBs – dầu biến thế) thành dầu gốc có chất lượng tương đương dầu gốc nhập mới và được sử dụng để pha chế thành các sản phẩm dầu nhớt chất lượng cao.

Ở một số quốc gia, như Việt Nam, dầu nhớt thải thường được chuyển hoá nhiệt thành các sản phẩm nhiên liệu có chất lượng thấp (dầu cất) và gây ô nhiễm nghiêm trọng cho môi trường. Trong khi đó dầu gốc (base oil), nguyên liệu chính để pha chế dầu nhớt, phải nhập khẩu hoàn toàn. Vì thế ngành công nghiệp tái chế dầu nhớt thải thành dầu gốc đang phát triển rất mạnh và thu hút rất nhiều nhà đầu tư.

2. MỤC TIÊU CỦA CÔNG NGHỆ HVD-E

Hoạt động của công nghệ Hệ thống tái chế dầu nhớt thải HV-Distillaion đáp ứng cao các quy định về an toàn cũng như thỏa mãn các quy chuẩn kỹ thuật về tái chế dầu nhớt thải tại Việt Nam.

Có khả năng xử lý nhiều nguồn dầu nhớt thải khác nhau với thành phần tạp chất phức tạp thành sản phẩm dầu gốc chất lượng cao SN150 và SN500 (API group 1).

Mẫu dầu thải và dầu gốc sau tái chế

3. MÔ TẢ HOẠT ĐỘNG CỦA CÔNG NGHỆ HVD-E

Quy trình công nghệ tái chế nhớt thải bằng kỹ thuật HVD-E bao gồm 4 giai đoạn cơ bản như sau:

- Giai đoạn 1: Tách nước và tạp chất bằng phương pháp đông tụ

Dầu nhớt thải sau khi được thu gom về nhà máy sẽ được bơm qua lọc và đưa vào thiết bị chưng cất, tại đây hỗn hợp dầu và hoá chất đông tụ sẽ được gia nhiệt đến 80oC để phản ứng hoá học xảy ra. Sau khi phản ứng xảy ra hoàn tất thì nhiệt sẽ được tăng lên đến 120oC để loại bỏ hoàn toàn nước lẫn trong dầu.

- Giai đoạn 2: Chưng cất phân tách các phân đoạn nhẹ (xăng và diesel)

Sau khi tách nước, dầu sẽ được chưng cất phân tách các phân đoạn hydrocacbon nhẹ như xăng và diesel ở vùng nhiệt độ đến 280oC tại áp suất chân không khoảng 60-65 cmHg.

- Giai đoạn 3: Chưng cất chân không sâu để thu hồi dầu gốc

Kết thúc quá trình tách phân đoạn nhẹ, áp suất chân không sẽ được tăng lên mức 75-76 cmHg và nhiệt độ cũng được tăng dần đến khi đạt 360-365oC. Dầu gốc sẽ được thu hồi trong giai đoạn này là SN300 hoặc có thể phân tách thành hai loại SN150 và SN500 tuỳ thuộc vào mục đích sản xuất.

- Giai đoạn 4: Xử lý mùi và màu cho sản phẩm dầu gốc sau chưng cất

Sản phẩm dầu gốc sau khi thu hồi từ quá trình chưng cất thường có mùi và tính ổn định oxi hoá kém, do đó nó cần được khử mùi bằng hệ hoá chất và nâng cao tính bền oxi hoá bằng cách lọc qua cột Silica hoạt tính để khử mùi và nâng cao độ bền oxi hoá.

Sản phẩm dầu gốc sau khi xử lý được bơm vào bồn tồn trữ để xuất bán hay pha chế thành các sản phẩm dầu nhờn.

Hình 1. Sơ đồ công nghệ HVD-E

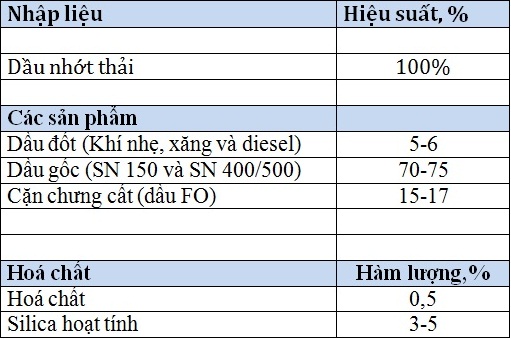

4. CÂN BẰNG VẬT CHẤT

Cân bằng vật chất của quá trình tái sinh nhớt thải phụ thuộc nhiều vào nguồn gốc dầu thớt thải và hàm lượng các tạp chất có trong dầu nhớt thải.

Cân bằng vật chất dựa trên nguồn nhớt thải sau khi được tách nước được trình bày trong bảng sau:

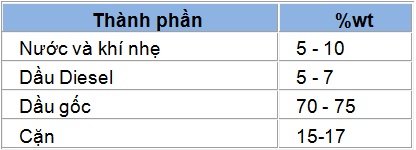

5. TÍNH CHẤT CỦA NGUYÊN LIỆU VÀ CÁC SẢN PHẨM

Công nghệ tái sinh nhớt thải bằng kỹ thuật HVD-E6 được thiết kế với khả năng tạo ra sản phẩm có chất lượng rất tốt, hiệu quả thu hồi dầu gốc cao và không tác động đến môi trường.

5.1. Tính chất dầu nhớt thải

5.2. Sản phẩm dầu gốc

Sản phẩm dầu gốc gồm hai loại như sau:

- Dầu gốc nhẹ: SN 150

- Dầu gốc nặng: SN 400/500

Tính chất của sản phẩm được trình bày trong bảng sau:

5.3. Sản phẩm phụ

Sản phẩm phụ của công nghệ tái sinh có hai loại là Diesel và Cặn chưng cất

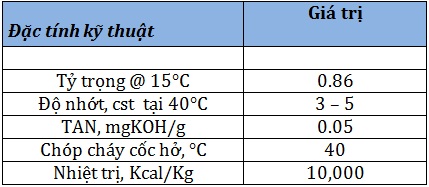

5.3.1. Dầu đốt lò (hỗn hợp xăng và diesel)

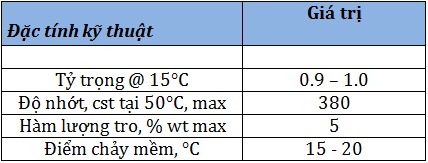

<5.3.2. Cặn chưng cất (dầu FO)

Sản phẩm Cặn chưng cất này có thể được sử dụng làm nhiên liệu đốt tương tự như dầu FO thương phẩm.

6. MÔI TRƯỜNG

Các nguồn chất thải phát sinh trong quy trình tái chế dầu nhớt thải bao gồm 2 nguồn: khí thải từ quá trình tái chế và bã đất sét từ quá trình lọc dầu gốc.

6.1. Xử lý khí thải

Khí thải từ quá trình tái chế chủ yếu chứa hơi hydrocacbon, nguồn khí thải này được thu hồi từ đầu xả của hệ máy chân không sẽ được sụt qua bồn chứa dung dịch khử FeCl3 ở pH từ 4-4.5 để khử H2S về dạng bột S.

Sau đó nguồn khí này được dẫn đến hệ thống đốt khí gas dư hay đầu đốt gas để tận dụng nhiệt.

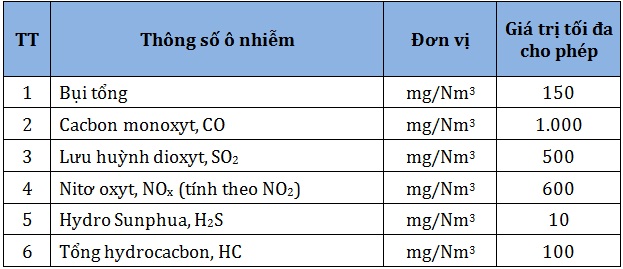

Tính chất của nguồn khí sau khi xử lý đáp ứng hoàn toàn tiêu chuẩn khí xả thải theo quy định về quản lý nguồn khí xả thải từ hoạt động tái chế dầu nhớt thải.

Giá trị tối đa cho phép của các thông số ô nhiễm trong khí thải từ hoạt động tái chế dầu thải

6.2. Bã Silica

Bã Silica từ quá trình lọc tẩy màu của dầu gốc chứa từ 25-30% dầu gốc và được đưa vào lò đốt chất thải nguy hại để xử lý và tận dụng nhiệt.

6.3. Nước thải

Quá trình tái chế phát sinh một lượng nhỏ nước thải sẽ được thu gom về bể tách dầu để tiến hành thu hồi dầu và dẫn đến bể xử lý trung tâm của nhà máy.

7. KINH NGHIỆM

Phòng điều khiển trung tâm SCADA

Thiết bị chưng cất chính

Hệ thống lọc tẩy màu và mùi

Hệ thống tháp giải nhiệt

Thiết bị cùng loại:

- Thiết bị chuyển hoá dầu nhớt thải thành dầu nhiên liệu (WO2F)

- Hệ thống chưng cất dầu nhiễm cặn

LIÊN HỆ

Liên hệ trực tiếp để được tư vấn giải pháp tốt nhất

Công ty TNHH Tư vấn và Công nghệ Nam Côn Sơn

Trụ sở chính: Số 29 đường số 10, KP6, P Hiệp Bình Chánh, Q.Thủ Đức, Tp Hồ Chí Minh.

VPGD: Số 50 đường số 7, KĐT Vạn Phúc, P Hiệp Bình Phước, Q.Thủ Đức, Tp Hồ Chí Minh.

Xưởng chế tạo: 43D liên khu 5-6, P Bình Hưng Hòa, Q.Bình Tân, Tp Hồ Chí Minh.

Hotline: 0909.476.850 – Hỗ trợ tư vấn kỹ thuật

Email: [email protected] or [email protected]