SẢN PHẨM

HỆ THỐNG TÁI CHẾ NHỚT THẢI THÀNH DẦU DIESEL

1. GIỚI THIỆU CÔNG NGHỆ

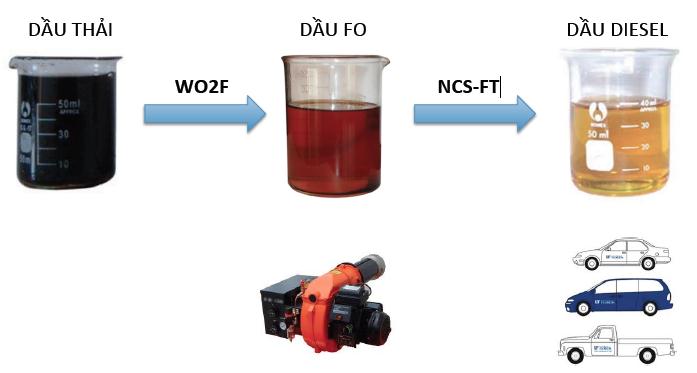

Hệ thống tái chế dầu nhớt thải WO2F là quy trình công nghệ chuyển hoá dầu nhớt thải thành dầu đốt lò (FO) và diesel được nghiên cứu và phát triển bởi NCStech, trên cơ sở kế thừa các kỹ thuật Cracking nhớt cặn truyền thống và kết hợp với ứng dụng xúc tác cho hiệu quả chuyển hoá cao.Công nghệ đáp ứng hoàn toàn Quy chuẩn kỹ thuật quốc gia về tái chế dầu thải (QCVN 56:2013/BTNMT) của Bộ tài nguyên và Môi trường.

So với các quy trình thực tế hiện nay, Hệ thống tái chế dầu nhớt thải WO2F nổi trội hơn bởi các ưu điểm sau đây:

- Chi phí năng lượng thấp hơn: Nhờ thiết kế đặc biệt của lò phản ứng giúp tăng cường hiệu quả cấp nhiệt cho quá trình cracking và tái sử sử dụng khí gas từ công nghệ.

- Đáp ứng đầy đủ các tiêu chuẩn về khí thải: Lò đốt sử dụng hệ thống buồng đốt thế hệ mới với bét đốt sử dụng dầu Diesel và khí gas. Khói thải được xử lý đáp ứng tiêu chuẩn cột A trước khi thải ra môi trường.

- Chất lượng sản phẩm tốt hơn: Dưới tác dụng của chất xúc tác giúp tăng cường quá trình Cracking ở giai đoạn thứ cấp dẫn đến sản phẩm có độ nhớt loãng hơn, màu sắc và mùi cũng tốt hơn so với các công nghệ khác.

- Hiệu suất cao hơn: Do quá trình có sử dụng chất xúc tác nên hiệu suất luôn đạt mức > 75% (các lò cất thủ công chỉ đạt tối đa 70%).

- Hệ thống điều khiển hiện đại giúp vận hành đơn giản: Hệ thống sử dụng hệ thống điều khiển SCADA hiện đại, giúp theo dõi và điều khiển hệ thống hoàn toàn trên máy tính.

- Tính linh hoạt cao, dễ dàng vệ sinh bảo dưỡng: Với thiết kế có tính linh hoạt cao giúp dễ dàng thay đổi các chế độ vận hành trong phạm rộng phù hợp với các nhu cầu khác nhau của người vận hành. Thiết kế thuận lợi cho quá trình vệ sinh và bão dưỡng lò.

- An toàn hơn: Quy trình hoàn toàn khép kín với mức độ an toàn được cảnh báo 2 cấp bằng đèn, còi và van an toàn.

2. MÔ TẢ CÔNG NGHỆ WO2F

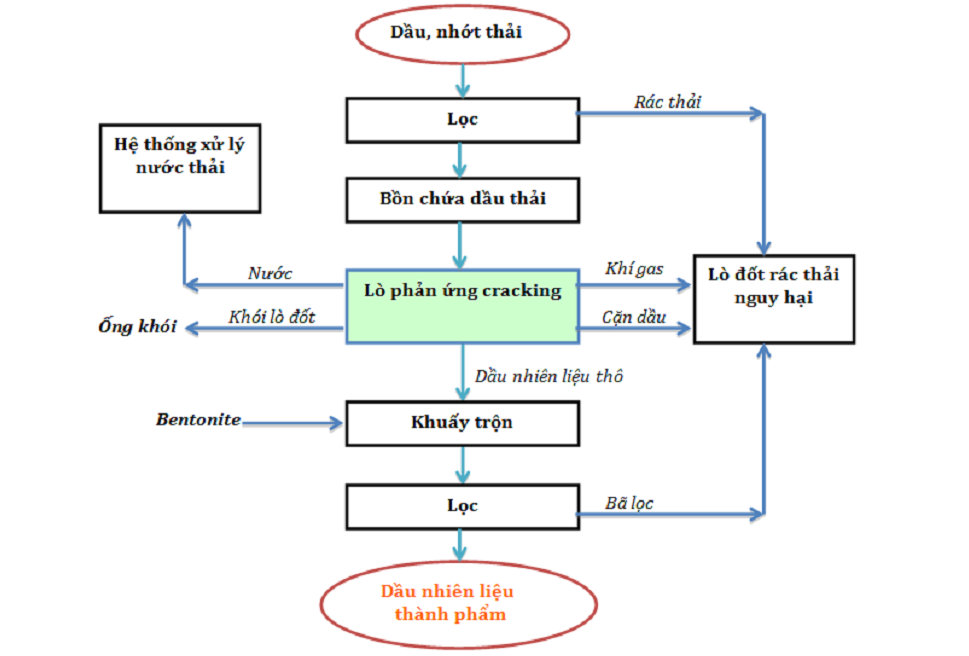

Các giai đoạn cơ bản của công nghệ WO2F được mô tả như sau:

Hình 1: Sơ đồ tổng thể công nghệ Hệ thống tái chế dầu nhớt thải WO2F

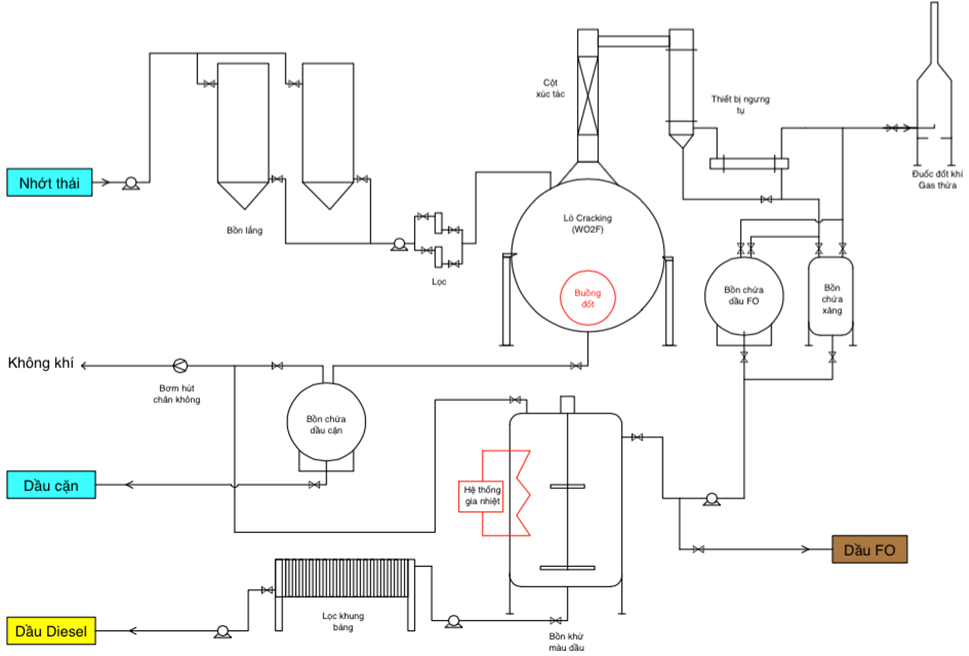

- Giai đoạn 1: Tiền xử lý

Mục đích: Nhằm mục đích loại bỏ nước tự do và các tạp chất rắn khác nhau hiện diện trong thành phần của dầu nhớt cặn.

Dầu thải sau khi thu gom về nhà máy sẽ được bơm qua thiết bị lọc thô (100 mesh) nhằm loại bỏ các tạp chất rắn. Sau đó dầu được bơm vào bồn lắng để loại bỏ nước tự do còn lẫn trong dầu.

- Giai đoạn 2: Tách nước và dung môi nhẹ

Dầu thải sau khi qua giai đoạn tiền xử lý sẽ được phối trộn với chất xúc tác trước khi bơm vào lò phản ứng nhiệt phân (WO2F). Tại lò phản ứng nhiệt phân, dầu sẽ được gia nhiệt bởi hệ thống lò đốt tự động. Khi nhiệt độ dầu tăng dần đến 160oC, nước và các dung môi nhẹ sẽ bay hơi và tách ra khỏi dầu.

- Giai đoạn 3: Nhiệt phân dầu thải thành dầu Diesel

Khi nhiệt độ dầu tăng đến 380oC thì phản ứng nhiệt phân (cracking) bắt đầu xảy ra giúp chuyển hoá các phân tử dầu nhớt thành các phân tử dầu Diesel. Quá trình phản ứng này xảy ra trong vùng nhiệt độ từ 380 - 430oC, hơi dầu diesel sau khi tạo thành sẽ đi qua tháp chưng cất nhằm loại bỏ các phân tử nặng bị lôi cuối theo. Sau đó hơi dầu sẽ đi tiếp đến thiết bị ngưng tụ để chuyển thành lỏng trước khi được dẫn vào bồn chứa sản phẩm Diesel.

Diesel thu được từ quá trình nhiệt phân có thể sử dụng trực tiếp cho các bét đốt dầu diesel hay FO trong công nghiệp, sản phẩm đáp ứng đầy đủ các tiêu chuẩn kỹ thuật của nhiên liệu đốt lò loại 1 (FO No1)

- Giai đoạn 4: Lọc hoàn tất

Dầu Diesel thu được từ phản ứng nhiệt phân ở trên vẫn còn tối màu và chứa nhiều asphalten. Do đó muốn sử dụng cho động cơ diesel thì phải qua hệ thống lọc hấp phụ bằng Bentonite (NCS-FT) để cải thiện màu và loại bỏ asphalten.

Dầu diesel này có thể sử dụng trực tiếp cho tàu biển, máy phát điện, động cơ máy nông nghiệp hoặc phối trộn với diesel thương phẩm với tỉ lệ đến 50% để sử dụng cho xe ôtô (phù hợp với tiêu chuẩn TCVN 5689:2005).

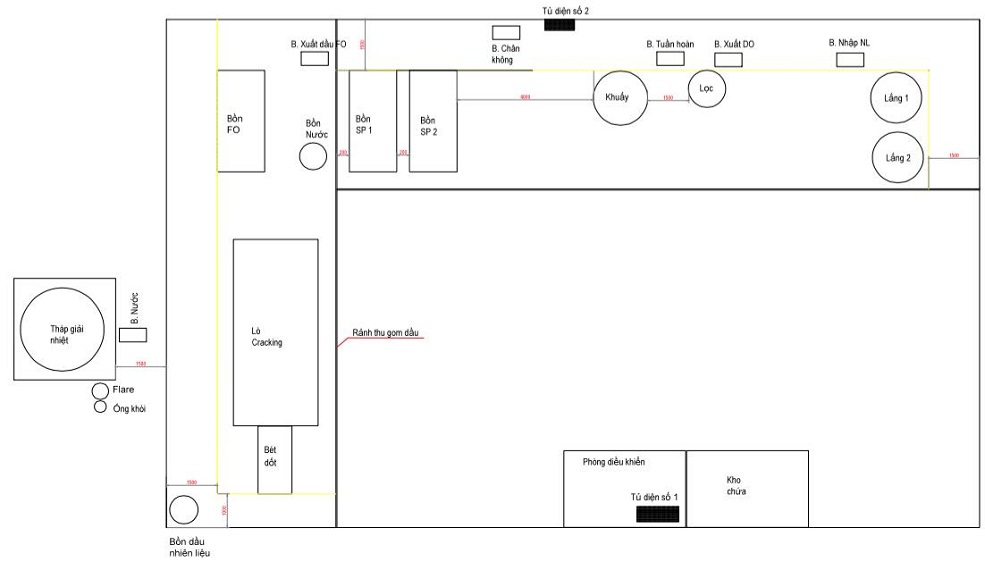

Hình 2: Sơ đồ P&ID của hệ thống WO2F

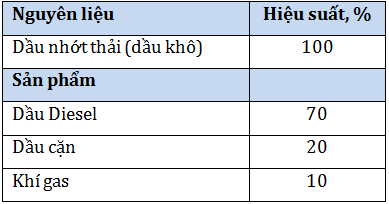

3. CÂN BẰNG VẬT CHẤT và CHẤT LƯỢNG SẢN PHẨM

Chất lượng các sản phẩm phù hợp hoàn toàn các quy chuẩn kỹ thuật quốc gia về dầu nhiên liệu theo tiêu chuẩn TCVN 6239:2002.

3.1 Cân bằng vật chất

3.2 Chất lượng sản phẩm

a. Dầu Diesel sử dụng cho đốt lò (FO No1): Từ quá trình được sử dụng cho các đầu đốt của lò hơi, lò đốt rác hay các lò đốt khác trong công nghiệp. So với dầu FO thông thường (FO No2), sản phẩm dầu nhiên liệu từ WO2F (FO No1) có ưu điểm hơn bởi tính dễ bắt cháy, cháy sạch hơn, ít lưu huỳnh hơn, tuổi thọ thiết bị cao hơn và đáp ứng khí thải theo tiêu chuẩn cột A.

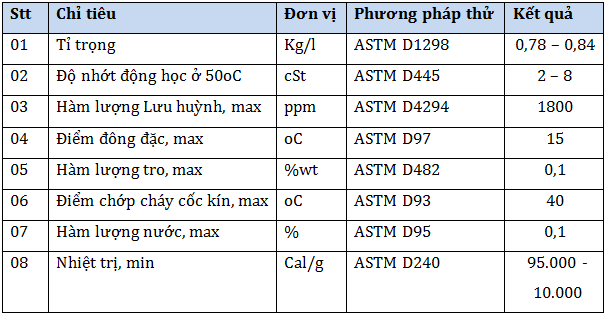

Tính chất của dầu nhiên liệu (FO No1) được trình bày trong bảng sau:

b. Dầu Diesel sử dụng cho động cơ: Dầu Diesel sau khi được lọc quaa hệ thống lọc hấp phụ NCS-FT thô có thể sử dụng trực tiếp cho máy phát điện, tàu thuỷ hay trộn vào Diesel thị trường với tỉ lệ khoảng 50% để sử dụng trực tiếp cho xe tải. Tính chất của Diesel sau khi phối trộn đáp ứng hoàn toàn tiêu chuẩn quốc gia TCVN 5689:2005.

4. DIỆN TÍCH LẮP ĐẶT

- Diện tích tổng cho toàn nhà máy: 2000 m2

- Diện tích nhà xưởng yêu cầu: 600 m2

Hình 3: Bảng vẽ mặt bằng bố trí thiết bị

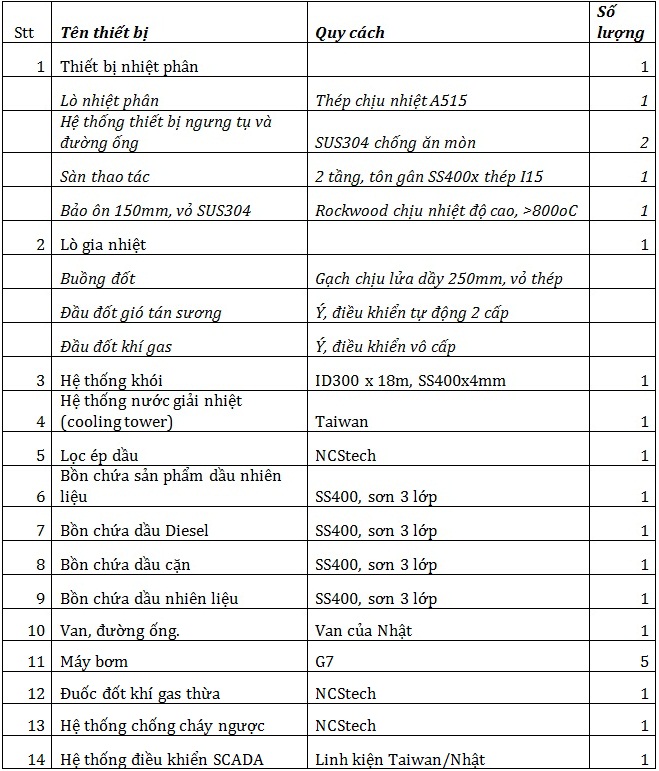

5. QUY CÁCH VÀ CHẤT LƯỢNG CỦA THIẾT BỊ

- Thiết bị phụ trợ đều nhập mới 100%, đầy đủ CO/CQ.

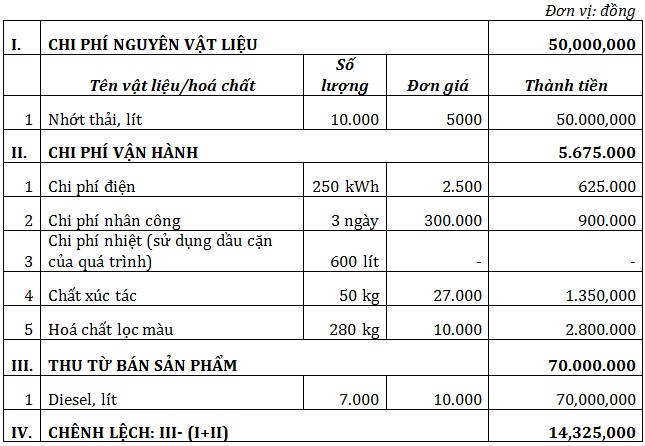

6. KHÁI TOÁN HIỆU QUẢ ĐẦU TƯ

- Thời gian thu hồi vốn: 10 tháng

7. MÔI TRƯỜNG

Dây chuyền xử lý dầu thải được vận hành hoàn toàn khép kín, các nguồn thải từ công nghệ WO2F được xử lý triệt để trước khi thải ra môi trường.

7.1 Nước thải

Nước thải của công nghệ chủ yếu là nước lẫn trong dầu thải và được tách ra khỏi dầu nguyên liệu bằng phương pháp lắng và chưng cất (chiếm khoảng 5 – 10%). Nguồn nước này chủ yếu nhiễm dầu và được thu gom về hệ thống xử lý nước nhiễm dầu của nhà máy.

7.2 Dầu cặn

Chủ yếu thu từ giai đoạn lọc và quá trình nhiệt phân (chiếm khoảng 15-20%), thành phần chứa dầu cặn và các tạp chất cơ học.

Nguồn cặn dầu này được thu gom và thực hiện tiêu huỷ bằng lò đốt chất thải nguy hại của nhà máy.

7.3 Khí thải

Khí thải phát sinh từ hệ thống lò đốt của thiết bị nhiệt phân, do lò đốt sử dụng nhiên liệu đốt lò là dầu Diesel (FO No1) và được xử lý triệt để qua hấp phụ nên khí thải đáp ứng tiêu chuẩn xả thải cột A (QCVN 19:2009/BTNMT).

Thiết bị phản ứng nhiệt phân (WO2F) với đầu đốt hai nhiên liệu FO + Gas

Hệ thống lọc tẩy màu diesel (NCS-FT)

Hệ thống nước giải nhiệt

Phòng điều khiển SCADA

Thiết bị cùng loại:

- Thiết bị chưng cất HVD-E tái chế dầu nhớt thải thành dầu gốc chất lượng cao

- Hệ thống chưng cất dầu nhiễm cặn

LIÊN HỆ

Liên hệ trực tiếp để được tư vấn giải pháp tốt nhất

Công ty TNHH Tư vấn và Công nghệ Nam Côn Sơn

Trụ sở chính: Số 29 đường số 10, KP6, P Hiệp Bình Chánh, Q.Thủ Đức, Tp Hồ Chí Minh.

VPGD: Số 50 đường số 7, KĐT Vạn Phúc, P Hiệp Bình Phước, Q.Thủ Đức, Tp Hồ Chí Minh.

Xưởng chế tạo: 43D liên khu 5-6, P Bình Hưng Hòa, Q.Bình Tân, Tp Hồ Chí Minh.

Hotline: 0909.476.850 – Hỗ trợ tư vấn kỹ thuật

Email: [email protected] or [email protected]